所有定例工作都是浪费

在我们日常的工作中,存在大量的定期例行开展的内容。我粗略估算了一下,在我的职场中高达80%以上。人总有一种倾向,就是将自己手头的工作转变成习惯性的行为,也就是我们常说的“例行公事”。从标准化的角度来说,这么做毫无问题。但是,在我看来,所有的定例工作归根结底都是浪费。

让我们看几个典型的定例工作:

- 定例召开的会议

- 定期设备维护/点检

- 定量的品质抽检

- 每日管理板及表格签名

- ……

开展这些定例工作很容易让我们产生三个错觉,我称之为“习惯性错觉”

【错觉1】因为定例,所以重要

许多工作因为定期按照固定形式开展,往往又有许多人参与,就慢慢形成了一种莫名其妙的仪式感。让人一去到那里就产生一种这个工作/活动很重要的感觉。为了参加这样一个定期进行的活动,人们甚至倾向于放下手头上哪怕比较重要、紧急的活儿。“大家都去了”“一直都有去的”,心里这么想着,就觉得自己也不能不去了。

这就是一种典型的“因为工作是定例开展的,所以它很重要”的错觉。

【错觉2】因为定例,所以做了就是完成了工作

这种错觉危害尤其大。

例如你的工作是要每天检查一个仪表,然后在记录表上画个圈。如果要安排这样的一个工作,多半情况下,安排工作的人会说,这个事很重要,你一定要每天按时做。接着又会说,做完了一定要画个圈,表示你确实已经做了。

然后你就每天画圈,一开始是仔细的看一看仪表然后画圈,慢慢的就随便看看然后画圈,到最后也许就变成了直接画个圈。这样,画圈本身就变成了工作,而点检仪表以发现问题这一出发点反而给忘记了。

定例工作很容易会导致这样的结果,让人以为做了就是完成了工作,至于为什么做反而一点都不关心了。

【错觉3】因为定例,所以不能改变

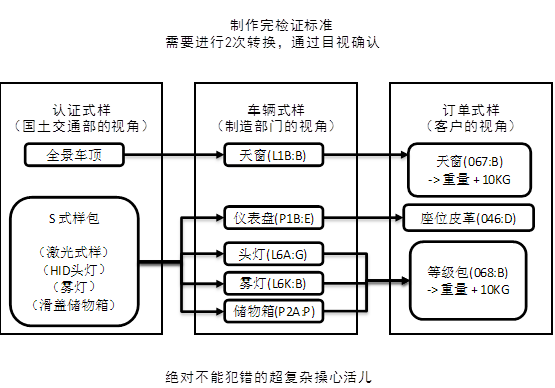

在号称世界一流的丰田制造现场,我遇到过这样一件事。在产品的生产线上,按规定每生产50个就要抽检一次确认是否合格,这个叫做品质抽检。丰田的现场执行力是很叫人佩服的,大家真的是扎扎实实仔仔细细的每隔50个就从生产线上拿出一个产品来检查一次然后记录数据。

但是,为什么间隔是50个,不是40个或者是60个?为什么10年前的生产线是50个,现在还是50个?

有人想,这里面会不会有某个高深的概率数学理论在里面?

最后问了个老师傅,回答是,没有那么复杂,因为以前生产线大概是50个那么长,如果每50个就抽检一次,就可以不让不良品流出到厂外,追溯起来就没那么麻烦。

原来抽检的目的就是为了不流出不良品,而制订间隔的依据就是生产线的长度。

但是生产线发展到今天,有些线已低于50个的长度,50个的间隔根本保证不了不流出,也有些生产线又大于50个,根本没必要50个就抽检一次。

我想,就因为这是个定例工作,所以让我们产生必须要严格按照一直以来的标准做事才算努力的错觉。这个错觉的力量是那么强大,即便在以改善著称的丰田现场也已存在多年。

因为以前是这么做的,所以现在我们就要继续那么做下去。这样的思考方式,是不是到处都能见到?

上面的三个错觉,其实可以汇总为一句话,那就是定例工作让我们放弃了思考,放弃了对工作本来的目的和目标的思考。

其实对于每一项业务,我们在做的时候都应该问三个问题:

1、为什么要做?(工作的目的、初心)

2、做到什么程度叫好?(目标)

3、能不能不做或者少做?(持续改善)

通过不断思考这三个问题,我们就可以开展如下的业务“2S(整理、整顿)”的循环:

经过第一步,重新思考工作的目的与目标后,如果发现了不对劲的地方,就应该制订试运行的暂定标准,然后大胆的开始试运行全新的工作方式。

让我们摒弃“定例”思维,对手头的业务来一次整理、整顿吧!

后记:

对“定例”的深入思考

当今世界闻名的科技企业明星埃隆·马斯克,有一个为人称道的思维习惯。这个思维习惯马斯克自己将之命名为第一性原理(First Principle)。

http://www.businessinsider.com/elon-musk-first-principles-2015-1

这一思维模式可以用以下这句话阐明:

(思维)第一性原理:

摒弃既往经验和可参考的同类事物,从最基础的事实出发,从问题的最本质出发,进行逻辑思考。

例如,造一支商用火箭成本应该是多少?回答这个问题不是去调查现有的火箭市场,而是首先去大宗商品市场去调查组成一支火箭的原材料分别是多少钱。

“类比”思维是人类的一种思维定式。人们思考问题时,经常会倾向于去参考:

- 别人是怎么样的

- 过去是怎么样的

- 同类是怎么样的

- ……

这种思维模式很容易让人停步不前,无法突破。

事实上,真正重要的绝不是以前是怎么样的,而是“正确的应该是怎么样”,这也正是丰田核心思维模式中反复提到的“理想状态”是怎么样的。

类比并不是逻辑,从基础事实出发思考才是。