第一章

丰田的领导者们追求的新工作思路是如何诞生的

绝对不能弄错的天量“棘手工作”是怎么改变的?

“自工序完结”活动到底是怎样提高工作质量的呢,为了能够让大家有一个更清晰的印象,我想拿个丰田的实际事例来开始介绍。

在名为“品质保证部”的部门里,有一个“最终检查终了证”的发行业务。汽车有一个强制检查制度,在日本只有通过这个检查的车辆才能上路行驶。新车也要做这个检查。但是厂家可以代替国家来自行实施这个强制检查,并最终发行一个“最终检查终了证”。丰田也在做这个检查,合格后作为证明,发行这个证。担当这个业务的部门是品质保证部。

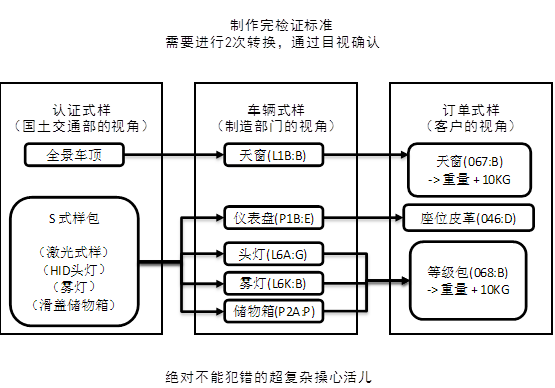

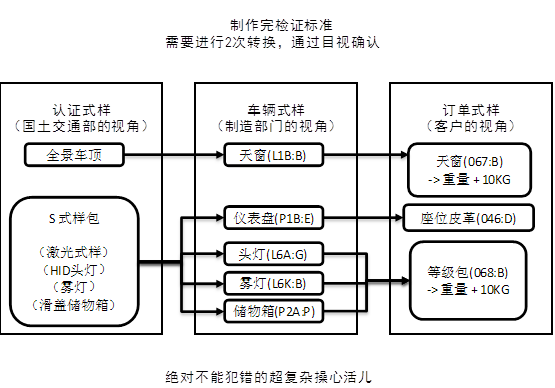

发证之前首先要在公司内收集一系列的数据作为“完检证标准”,然后再经过发证处理申请,登记等流程。这个“完检证标准”的制作非常繁琐。

另外,如果这个“最终检查终了证”出了错,就会被国家记录下来成为大问题。现实中也发生过给客户带来很大麻烦的事,因为“完检证标准”制作时流程出了问题导致要对数据进行修正并向国土交通部进行报告,被暂停了三天车辆上牌。

作成“完检证标准”麻烦的地方在于,要从三个不同的部门取三种不同的式样信息,最终汇总成一套标准。它们分别是法规部的认证式样、产品企划部的车辆式样以及国内商品部的订单式样。即便是同一台车的式样,从三个部门来看都有不同的见解:认证式样是用于向国土交通部申请的以语言来描述法律上的不同点为中心的式样信息,车辆式样则是用于向制造部门描述零件种类及其组合的式样信息,而订单式样则是一些根据客户的喜好作出的颜色、材料等级等选项的描述。这么说,可能大家容易理解一些了。

各个部门,都基于自己工作的便利在式样里记入了一些必要的信息,这些作为司内信息在流通。因此,从这些各式各样的司内信息中抽取出“完检证标准”所必要的信息,并转换制作为提交给国家部门的资料,就成了品质保证部的一项业务。

但是,信息的数量惊人。搞定这项业务合计需要一个两人小组外加一个上级共三人,一年里要花掉约900小时。

并且这中间还出现过坚决不能出的差错,在“完检证标准”的制作流程中因为看漏了信息,三个人又得从头到尾检查一遍。

列出所有感觉有压力的流程

又要同庞大的数据搏斗,又绝对不能出差错,这项业务的担当者承受着巨大的压力,他们必须要在这公司内三个部门按照自己的方便制作出来的看起来差不多的式样数据中,毫无疏漏的实施转换。有没有转换错误呢?那就要拿原始数据和自己转换后的数据,用眼睛一项一项的进行确认,半天最多只能做1500个项目。这实在是一个费劲的活。

也正因此,出了错,担当者就会受到指责。问题发生的步骤、谁担当了哪一项业务以及怎么实施的确认,哪里出的差错,会追究的很清楚。

作业者说,拼命努力的干了活,怎么会发生这种事呢。其他的工作还有没有问题呢?干活时心里总还想着这些,实在是辛苦。

借着出问题的这个机会,我们开始着手用“自工序完结”的思路来对这项业务实施改进。为了消除心里的不安,能够自信的推进工作,我们也同时考虑了对业务进行标准化,推进改善以最终提高工作质量。

首先从把握现状开始入手。在哪里,感受到怎样的压力,担当者把这些一一列举了出来。在丰田,我们将“小心翼翼的作业”,称之为“担心作业”。特点是:不想干、麻烦、工作本身让人不安……。我们让各个岗位的全体人员都把这种“担心作业”给写了出来。

然后每个人都对这些业务流程实施了三个项目的评价:

1、 对工作“目的”的理解程度

2、 有无困难的地方和麻烦的地方。

3、 各工序必要的东西是否明确(要实施各个步骤所必要的东西是否明确)

将列出的20个业务流程,按上面三个项目,分别用符号进行评价:“◎…完全没有问题”“○…基本没问题”“△…有点不安”。这样就将业务中存在的课题“可视化”出来了。